0

样

0

样书

清

单

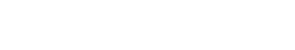

编辑推荐

本教材共分9章:船舶建造概论、船体放样和号料、船体钢料加工、船舶分(总)段装焊、船舶总装、船舶舾装和涂装、船舶下水、船舶建造方案和精度管理、现代造船模式和船舶建造工艺的新发展。

第1章 船舶建造概论 1

1.1 船舶建造工艺的内容和任务 1

1.1.1 船舶建造工艺的任务 1

1.1.2 造船工艺的内容和工艺流程 2

1.2 造船模式 5

1.2.1 造船模式的内涵 5

1.2.2 五种造船模式的有序发展 6

1.2.3 现代造船模式 8

1.3 我国造船业与国际上的差距 8

1.4 船舶建造的发展趋势 11

第2章 船体放样和号料 13

2.1 船体型线图的基本概念 13

2.1.1 三个基本投影面及型线的投影特征 16

2.1.2 型值与型值表 16

2.1.3 船体主要尺度 17

2.2 船体型线放样 17

2.2.1 理论型线放样 17

2.2.2 肋骨型线放样 22

2.2.3 尾轴出口处的型线放样 23

2.3 船体结构线放样 25

2.3.1 纵向构件放样 25

2.3.2 外板接缝线放样 26

2.4 船体构件展开 29

2.4.1 展开三要素 29

2.4.2 垂直准线法展开船体纵向构件 32

2.4.3 十字线法展开船体外板 34

2.4.4 测地线法展开船体外板 35

2.4.5 撑线法展开船体构件 38

2.5 样板和号料 40

2.5.1 样板和草图 41

2.5.2 号料 45

2.6 船体数学放样 47

2.6.1 船体数学放样概况 47

2.6.2 船体型线数学三向光顺 48

2.6.3 数学放样展开外板 49

2.6.4 船体结构的数学放样 51

第3章 船体钢料加工 52

3.1 钢材预处理 53

3.1.1 钢材矫正 53

3.1.2 钢材的表面清理 54

3.1.3 钢材预处理流水线 58

3.2 构件边缘加工 59

3.2.1 构件边缘切割 59

3.2.2 构件边缘焊接坡口加工 63

3.3 型材构件的成形加工 64

3.3.1 型材冷弯加工的弯曲原理简介 64

3.3.2 型材构件的冷弯成形 65

3.3.3 型材构件的热弯成形 68

3.3.4 型材弯曲控制成形的逆直线法 68

3.4 板材构件的成形加工 70

第4章 船舶分(总)段装焊 75

4.1 船体结构预装焊的常用工艺装备 75

4.1.1 平台的种类和用途 75

4.1.2 胎 架 78

4.1.3 胎架基面和胎架型值的确定 81

4.2 船体部件装焊工艺 85

4.2.1 T 型梁的装焊 85

4.2.2 船体板的拼接 85

4.2.3 肋骨框架的装焊 87

4.2.4 主机、辅机基座的装焊 88

4.3 船体分段装焊工艺 89

4.3.1 分段的类型 90

4.3.2 分段装焊工艺的基本内容 91

4.3.3 分段建造方法 91

4.3.4 分段建造精度要求和检验方法 94

4.4 船体典型分段装焊工艺 98

4.4.1 底部立体分段的装焊 98

4.4.2 甲板分段的装焊 103

4.4.3 舷侧分段的装焊 104

4.4.4 舱壁分段的装焊 105

4.4.5 边舱分段的装焊 107

4.5 船体总段建造方法 108

4.5.1 中部环形总段的装焊 109

4.5.2 首尾部总段的装焊 111

4.6 分段(总段)的吊运和翻身 115

4.6.1 防止分段(总段)失稳和变形的主要措施 116

4.6.2 分段(总段)重量及吊车许可负荷 117

4.6.3 吊运和翻身的方式 117

4.6.4 吊环规格、数量及安装位置的确定 118

4.7 密性试验 130

第5章 船舶总装 134

5.1 船舶总装设施———船台和船坞 134

5.1.1 船 台 134

5.1.2 船 坞 136

5.2 船台的工艺装备 136

5.2.1 倾斜船台的工艺装备 136

5.2.2 水平船台的工艺装备 139

5.3 船台装焊的准备工作 140

5.3.1 船台上的准备工作 140

5.3.2 船体上的准备工作 141

5.4 船舶总装方式 142

5.4.1 总段建造法 142

5.4.2 塔式建造法 142

5.4.3 岛式建造法 143

5.4.4 串联建造法 143

5.5 船台(船坞)总装工艺 144

5.5.1 船台装焊顺序 144

5.5.2 船台装焊工艺 144

5.6 船体快速搭载工艺 149

5.7 船体建造的焊接变形与预防 153

5.7.1 焊接变形产生的原因 153

5.7.2 船体焊接变形 154

5.7.3 控制船体焊接变形的原则与方法 155

5.7.4 船体焊接变形的矫正 156

第6章 船舶舾装和涂装 160

6.1 船舶舾装的内容和作业模式 160

6.1.1 船舶舾装的内容 160

6.1.2 船舶舾装的作业模式 161

6.2 船舶涂装 165

6.2.1 船舶涂装作业的方式 165

6.2.2 船体各部位对涂漆的要求 167

6.2.3 舾装件的涂装要求 168

6.2.4 船舶常用漆 169

6.2.5 船体阴极保护 171

6.3 船舶壳舾涂一体化 174

6.3.1 壳舾涂一体化造船的定义 174

6.3.2 壳舾涂一体化原则对船体分段划分的要求 176

6.3.3 壳舾涂一体化建造法的工艺流程 178

第7章 船舶下水 179

7.1 船舶下水方式的分类 179

7.2 船舶重力式下水 180

7.2.1 纵向下水 180

7.2.2 横向下水 182

7.2.3 重力式下水的主要工艺装备 182

7.3 船舶漂浮式下水 184

7.3.1 干船坞下水 184

7.3.2 浮船坞下水 186

7.4 船舶机械式下水 187

7.4.1 纵向船排滑道机械化下水 187

7.4.2 两支点纵向滑道机械化下水 188

7.4.3 楔形下水车滑道机械化下水 188

7.4.4 变坡度横移区纵向滑道机械化下水 189

7.4.5 高低轨横向滑道机械化下水 190

7.4.6 高低腿横向滑道机械化下水 190

7.4.7 梳式滑道机械化下水 191

7.4.8 升船机下水 192

7.5 船舶衬垫式下水 193

7.5.1 气囊下水 193

7.5.2 水垫下水 195

7.6 船舶下水方法的选择 195

7.7 船舶纵向下水过程的分析及计算 196

7.7.1 船舶纵向下水的四个阶段 196

7.7.2 传统静力学下水计算方法 197

7.7.3 船舶下水动力学问题的提出 203

7.8 下水过程中消除有关事故的工艺措施 204

第8章 船舶建造方案和精度管理 207

8.1 船舶建造方案的选择 207

8.1.1 影响船舶建造方案选择的因素 207

8.1.2 评价船舶建造方案先进性的指标 209

8.1.3 船体分段的划分 210

8.2 船舶建造的工艺准备 218

8.2.1 设计准备 218

8.2.2 工艺和计划准备 220

8.2.3 其他工艺准备 222

8.3 船舶建造精度管理 222

8.3.1 船体建造精度管理的一些基本概念 223

8.3.2 船体建造精度管理的特点 223

8.3.3 船体建造精度管理的发展阶段 224

8.3.4 船体建造精度管理的内容 224

第9章 现代造船模式和船舶建造工艺的新发展 227

9.1 现代造船模式 227

9.1.1 现代造船模式的定义和内涵 227

9.1.2 成组技术 228

9.1.3 现代造船模式的实践 230

9.2 船舶建造工艺的新发展 230

9.3 船舶柔性建造技术 231

9.3.1 柔性制造技术简介 231

9.3.2 船舶柔性建造技术 231

9.4 船舶敏捷建造技术 232

9.4.1 敏捷制造技术简介 232

9.4.2 船舶敏捷制造技术 232

9.5 计算机集成制造技术 233

9.5.1 计算机集成制造技术简介 233

9.5.2 造船 CIMS 234

9.6 船舶绿色制造技术 235

9.6.1 船舶绿色制造技术的内涵 235

9.6.2 船舶绿色制造技术的主要内容 236

9.7 船舶精益制造技术 238

9.7.1 产品价值链(ProductValueChain)分析 239

9.7.2 单件流水作业(One-PieceFlow) 239

9.7.3 拉动计划体系(PullSystem) 240

9.7.4 JIT 生产和无缺陷施工(JustinTimeandBuilt-inQuality) 240

9.7.5 均衡生产和生产节拍(LevelProductionandTaktTime) 241

9.7.6 5S管理(5SControl) 242

9.7.7 精度管理(PrecisionControl) 242

9.7.8 全员工厂管理(TotalPlantControl) 242

9.8 船舶超大型总段制造技术 243

9.8.1 船舶超大型总段制造技术简介 243

9.8.2 国内外技术现状 244

9.9 船舶平地建造技术 246

9.9.1 船舶平地建造技术简介 246

9.9.2 平地造船的下水过程 246

9.9.3 平地造船的拖移装备和摩擦介质 248

9.10 船舶虚拟建造技术 250

9.10.1 船舶虚拟建造的概念和应用 250

9.10.2 船舶虚拟建造的关键技术 251

参考文献 256

人工客服

人工客服